常州噴霧干燥設(shè)備技術(shù)在中藥制藥中的應(yīng)用實例——中藥液一步噴霧干燥造粒

噴霧干燥在工業(yè)上的應(yīng)用已經(jīng)有一百多年的歷史了。最早,由于這一工藝的熱效率低,只用于價格高的產(chǎn)品(如奶粉)或非用這種干燥方法不可的產(chǎn)品(如熱敏性的生物化學(xué)產(chǎn)品)。近幾十年來,由于對噴霧干燥的不斷研究和發(fā)展,噴霧裝置逐漸完善、熱工過程不斷改進(jìn),使這一工藝不僅適用于嚴(yán)格滅菌條件下的精細(xì)操作(如藥品制造),而且還適用于高噸位的產(chǎn)品(如陶瓷、合成洗衣粉、化學(xué)肥料等),并且它的應(yīng)用范圍日益擴(kuò)大。隨著對霧化機(jī)理、霧滴在氣流中的運動、傳熱與傳質(zhì)過程的深入研究,噴霧干燥器的尺寸和容量已大為增加。這不僅有利于高噸位產(chǎn)品的生產(chǎn),也節(jié)省了投資費用和操作費用,從而改善了噴霧干燥器的經(jīng)濟(jì)性能。例如我國某廠生產(chǎn)合成洗衣粉所用的噴霧干燥器,其塔徑為6m,塔的總高為34m,合成洗衣粉產(chǎn)量可達(dá)4000~5000kg?h。又如某化肥廠生產(chǎn)硝酸銨所用的噴霧干燥器,其塔徑達(dá)到16m,塔高為60m,產(chǎn)量可達(dá)每天1000t[4]。

中藥制劑生產(chǎn)的一般工藝仍以產(chǎn)生大量提取液為特征,應(yīng)用噴霧干燥設(shè)備技術(shù)可以將提取液的濃縮、干燥、粉碎甚至制粒一步完成,避免了傳統(tǒng)蒸發(fā)操作與減壓干燥工藝耗時長、干燥質(zhì)量差的缺點,大大提高了生產(chǎn)效率,同時又能相對提高干燥成品的質(zhì)量,噴霧干燥的中藥提取物為粉末狀或顆粒狀,較傳統(tǒng)干燥成品的流動性好、含水量小、質(zhì)地均勻、溶解性能好,可以直接供片劑、顆粒劑、膠囊劑的成形。

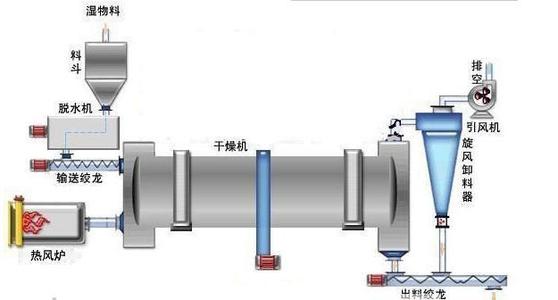

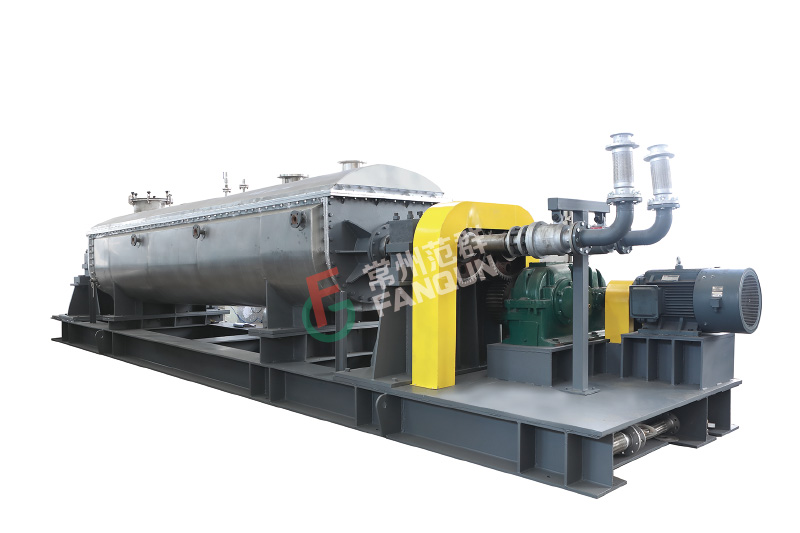

然而目前大多數(shù)中藥制造過程中,提取部分的步驟比較多,首先用多效真空濃縮,再用夾層鍋二次濃縮,第三步用輔料混合,再造粒,最后用烘箱烘干成干制品,合計五步。整個生產(chǎn)過程使用設(shè)備多,暴露空氣中與轉(zhuǎn)運次數(shù)多,工效低,能耗大,特別是濃縮階段時間較長。為此我們研制出中藥液一步噴霧干燥造粒工藝與設(shè)備,將稀藥液直接制成中藥顆粒干制品,整個過程在一個密封塔內(nèi)完成,加工環(huán)境更適合國際推行的GMP要求(藥品生產(chǎn)規(guī)范),代替了傳統(tǒng)工藝并大幅度提高了工效。在同一塔內(nèi)生產(chǎn)出成品或半成品,解決了傳統(tǒng)工藝與國際GMP要求的差距,同時可以作為一種高效、節(jié)能的設(shè)備進(jìn)行生產(chǎn)。